Un sogno in fabbrica

Un giro nella più moderna fabbrica di diffusori al mondo, quella della Bowers & Wilkins dove abbiamo potuto toccare con mano la maniacale precisione con la quale vengono fabbricati molti dei diffusori di serie.

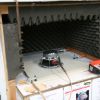

Ad appena un’ora di auto da Londra, Brighton, cittadina inglese sul mare, tipica e affascinante, che accoglie la fabbrica più prestigiosa in materia Hi-End: Bowers&Wilkins. Assolutamente suggestivo, il nostro viaggio ci ha portato a scoprirne gli spazi, a osservarne la tecnica votata al perfezionismo più intransigente, ad assaporarne la filosofia e l’amore per la qualità assoluta dei prodotti. Tutti accuratamente selezionati, tutti fatti per offrire il massimo. Due sedi La Bowers&Wilkins ha due diverse strutture molto vicine tra di loro, una - la sede della vecchia fabbrica - accoglie il centro di rappresentanza dove si svolgono presentazioni, meeting, demo e corsi, e l’altra, estremamente più ampia, è invece la nuova fabbrica dove vengono costruiti tutti i diffusori della Serie 800 e Nautilus, e dove hanno sede degli uffici e l’Headquarters. La prima impressione è quella di massimo rigore e professionalità, fin da quando si varca il portone a vetri dell’ingresso e si entra dentro una struttura imponente caratterizzata da raffinate superfici vetrate per gli uffici, “innestate” in un tipico capannone di tipo industriale, che è la fabbrica vera e propria. In questa sede arrivano i mobili già fatti e rifiniti della Serie 800 e i grezzi della Signature Diamond, delle Nautilus e delle teste Marlan. Come giungono le cupole dei tweeter già costruite, sia per quanto riguarda quelle in alluminio che in diamante. Tutto il resto viene invece realizzato in questa fabbrica. Nulla al caso La prima produzione che si incontra è quella delle membrane dei mid-range FST: la struttura in Kevlar, infatti, deve essere opportunamente irrigidita e appesantita con un particolare composto vinilico sviluppato da B&W. L’operazione avviene completamente a mano, in barba alla tecnologia. L’addetta, una “storica” di questa attività, deve cospargere la parte posteriore delle membrane del composto e poi verificare con la bilancina se il peso complessivo è quello corretto; lo scarto è minimale e la membrana “sbagliata” deve essere alienata. L’operaia ha pertanto una responsabilità di non poco peso. Una volta realizzata la membrana, viene incollata a questa la bobina mobile e si procede con l’assemblaggio del complesso magnetico; c’è poi la fase dell’incollaggio della membrana ultimata sul cestello, che è uno dei più delicati. Quest’ultimo viene posto in una particolare struttura in nylon che si avvita in luogo dell’ogiva normalmente presente sul mid-range; tale elemento ha la funzione di tenere premuta con una forza assolutamente controllata la membrana con il cestello fino alla perfetta presa della colla. Insieme con i mid-range si fabbricano ovviamente tutti i woofer, compresi quelli per i subwoofer. Dai complessi magnetici fino alle bobine mobili, ai centratori e alle sospensioni. Le fasi di incollaggio sono tenute in grande considerazione, ma non di meno lo scrupoloso controllo della qualità dei materiali; vengono per esempio testate tutte le membrane prima singolarmente e poi dopo l’incollaggio con la sospensione. Tali verifiche sono fatte sia a vista che con macchine a controllo numerico. Nella foto si evidenzia un “quasi impercettibile” vizio in una sospensione, che tra l’altro non comportava nessun problema tecnico in senso stretto; ovviamente il pezzo è stato alienato, visto che, una volta che gli elementi sono stati incollati, non c’è alcuna possibilità di riciclarli. Fase molto delicata, date le forti pressioni in gioco, è proprio l’incollaggio del complesso membrana/sospensione al cestello, che avviene tramite una macchina dosatrice e utilizzando una colla speciale sviluppata da B&W. Una volta posto in sede il cono, a questo viene sovrapposto un pesante anello in ferro per agevolare l’incollaggio e il tutto passa verso una ulteriore fase della lavorazione: l’incollaggio del parapolvere. Mentre la colla viene applicata da una macchina, il posizionamento dell’elemento avviene a mano, da una mano molto esperta in queste operazioni: un errore significherebbe cestinare buona parte degli elementi già assemblati. Finite queste fasi l’altoparlante è quasi pronto a funzionare. Si saldano i terminali, si procede con la magnetizzazione controllata dei nuclei di ferrite e con la misura del componente che avviene in una camera semi-anecoica. I woofer vengono realizzati a turni di lavorazione, ovviamente, pertanto durante la giornata di solito si lavorano uno o due woofer al massimo. Il “nostro” giorno era la volta dei componenti per le 802 a cui sarebbero seguiti quelli delle 800 il giorno dopo. Maniacale rifinitura I contenitori per i tweeter, le teste Marlan e le Nautilus vengono tutte verniciate in questa fabbrica. A dire il vero le teste e i mobili di Nautilus subiscono prima una maniacale fase di levigaggio e stuccatura che avviene completamente a mano. Tutti gli elementi passano in un laboratorio dove vengono controllati uno a uno eliminando eventuali piccole asperità dovute alla produzione e successiva lavorazione; finita questa fase passano alla verniciatura, che avviene in forni appositi e con dei controlli di qualità sul prodotto finito superiori a quelli applicati in Rolls Royce. Tra gli “scheletri” di Nautilus ce ne era infatti uno che, ad apparire sia nostro che della guida, era perfetto, ma il cartellino su di esso apposto recitava “rejected”. Ci siamo fatti spiegare il motivo. Il difetto c’era, ma era davvero difficile trovarlo e vederlo: probabilmente l’utente finale non ci avrebbe mai fatto caso. Quel mobile avrebbe subito una completa revisione e solo dopo quest’ultima avrebbe “forse” passato il controllo qualità. Questa stessa cura è applicata a tutti i contenitori per i tweeter, alle teste Marlan e agli housing e mobili di Signature Diamond. I forni di verniciatura, completamente sigillati, sono un'altra delle chicche della B&W. In essi avviene prima la tinteggiatura e successivamente la fase più massiva dell’essiccazione, che termina in aria libera quando oramai la vernice è seccata all’80% e nessuna impurità (polvere etc.) può aderire a questa in modo permanente. L’assemblaggio Tutti i diffusori della Serie 800 e Prestige, quindi in questo periodo storico Signature Diamond e Nautilus, vengono assemblati in questa fabbrica. Gli addetti a tali operazioni sono “costretti” a non indossare nessun monile od orologio che possa rovinare il mobile, e la tuta che utilizzano è di tipo particolare. Per sollevare i semilavorati sono utilizzate delle macchine ad aria compressa, che lavorano ad aspirazione. Il flusso d’aria imprigiona i mobili e gli operai possono quindi manovrare il semilavorato in modo estremamente semplice e senza nessuno sforzo; la tecnologia ad aspirazione è tra le più costose ma forse l’unica che garantisce la completa integrità dei mobili durante le operazioni di assemblaggio. Assemblaggio che avviene in modo differente secondo il modello di diffusori, ma che di solito parte dall’applicazione del filtro cross-over per poi vedere montati tutti i componenti a partire dal tweeter, poi il mid-range, e per finire il woofer. L’uso di chiavi dinamometriche (chiavi con le quali è possibile misurare la forza del serraggio) è d’obbligo e tutte le viti e gli incollaggi che avvengono in fase di assemblaggio sono frutto di studi precisi e devono rientrare in certi intervalli. Una volta che il diffusore “sembra” finito, deve passare le fasi di misurazione in camera anecoica, nella quale vengono evidenziati eventuali problemi. Tutto misurato Un diffusore apparentemente finito in fabbrica viene sottoposto ad alcuni test di misura. Il primo che vediamo anche nella sequenza fotografica è quello della risposta in frequenza subito dopo le fasi di assemblaggio e nel caso specifico è evidenziato un problema sull’incollaggio della sospensione di un woofer. Davvero pregevole la preparazione dei tecnici. È bastato davvero un attimo allo specialista per capire dove risiedeva il problema. Quando succedono cose del genere il diffusore viene “parcheggiato” in un’area particolare dove viene sostituito il componente guasto e fatta una verifica generale, alla fine della quale la cassa torna nella linea di produzione dal momento in cui si era interrotto il normale ciclo; se risulta tutto ok, viene abbinata a un altro diffusore e spedita all’imballaggio. A proposito di abbinamento: i diffusori prodotti non sono ovviamente tutti uguali, e tra di essi possono esserci, a causa delle normali tolleranze, differenze anche abbastanza significative, sia nella risposta in frequenza che nell’efficienza. Ciò che in B&W si fa normalmente è abbinare diffusori il più possibile simili tra di loro, in modo che nella normale riproduzione le differenze tra un canale e l’altro siano impercettibili. Altro lavoro è quello di scartare completamente diffusori finiti che dovessero non essere in una stringente griglia di tolleranza per un qualsiasi motivo. Badate bene, questi diffusori sono perfettamente funzionanti e probabilmente un normale ascoltatore mai si accorgerebbe delle lievi differenze, ma in B&W c’è il massimo rispetto del cliente, e per nulla al mondo verrebbero messi in commercio dei prodotti che, sia dal punto di vista funzionale che estetico, non siano perfetti. Una volta che il diffusore è finito, si passa alla fase di imballaggio e stoccaggio presso uno speciale magazzino che provvede anche alla spedizione in tutte le parti del mondo. L’ultima chicca La B&W ha un laboratorio per la produzione dei ricambi di vecchi diffusori che riesce a coprire un arco temporale di dieci anni. Quando, però, esistono richieste particolari, l’azienda cerca sempre di far fronte a queste, magari fabbricando ad-hoc l’uno o l’altro componente

Torna all'elenco eventi

Audio

Rotel

Pro-Ject

JBL

Arcam

Mark Levinson

Esoteric

AudioQuest

Paradigm

Anthem

MartinLogan

Cabasse

Perlisten

Primare

Copland

Musical Fidelity

Ortofon

Charisma Audio

Auralic

Canor

WiiM

Music Hall

Lehmannaudio

SME

Vivid Audio

Mola Mola

Brinkmann Audio

REL Acoustics

CH Precision

VTL

Jeff Rowland

Convergent

Kronos Audio

Graham Engineering

VPI

Trinnov Audio

Astell&Kern

SPL

Reavon

Magnetar

Roon

Escape

Rotel

Pro-Ject

JBL

Arcam

Mark Levinson

Esoteric

AudioQuest

Paradigm

Anthem

MartinLogan

Cabasse

Perlisten

Primare

Copland

Musical Fidelity

Ortofon

Charisma Audio

Auralic

Canor

WiiM

Music Hall

Lehmannaudio

SME

Vivid Audio

Mola Mola

Brinkmann Audio

REL Acoustics

CH Precision

VTL

Jeff Rowland

Convergent

Kronos Audio

Graham Engineering

VPI

Trinnov Audio

Astell&Kern

SPL

Reavon

Magnetar

Roon

Escape

Home Theater

Trinnov Audio

Rotel

JBL

Arcam

Paradigm

Anthem

MartinLogan

Perlisten

Reavon

Primare

Musical Fidelity

REL Acoustics

Trinnov Audio

Rotel

JBL

Arcam

Paradigm

Anthem

MartinLogan

Perlisten

Reavon

Primare

Musical Fidelity

REL Acoustics

HeadphoNext

Austrian Audio

Astell&Kern

AudioQuest

Dan Clark Audio

Final Audio

Phonon

Mark Levinson

SPL

Pro-Ject

Lehmannaudio

Austrian Audio

Astell&Kern

AudioQuest

Dan Clark Audio

Final Audio

Phonon

Mark Levinson

SPL

Pro-Ject

Lehmannaudio

Custom Installation

Zuma

Trinnov Audio

Rotel

JBL

Paradigm

Anthem

MartinLogan

Cabasse

Perlisten

Vivitek

Escape

Zuma

Trinnov Audio

Rotel

JBL

Paradigm

Anthem

MartinLogan

Cabasse

Perlisten

Vivitek

Escape

© Audiogamma spa - Via Nino Bixio 13 - 20900 Monza (MB) - Italia - Tel. +39 02 55181610 - Fax +39 02 55181961

P.IVA 04866230156 - Privacy - Uso del sito